Analizirajući tehničke prednosti osnovne opreme

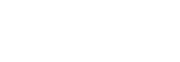

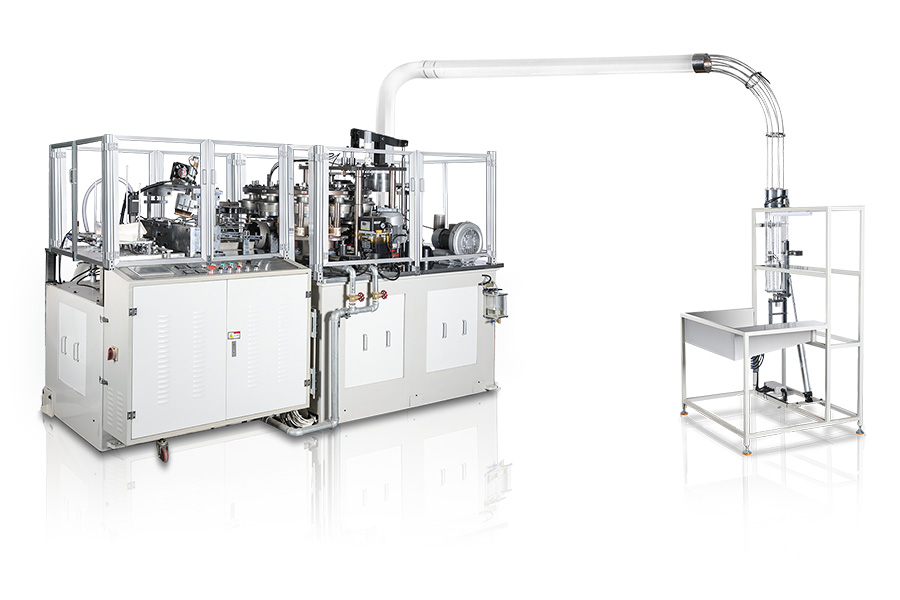

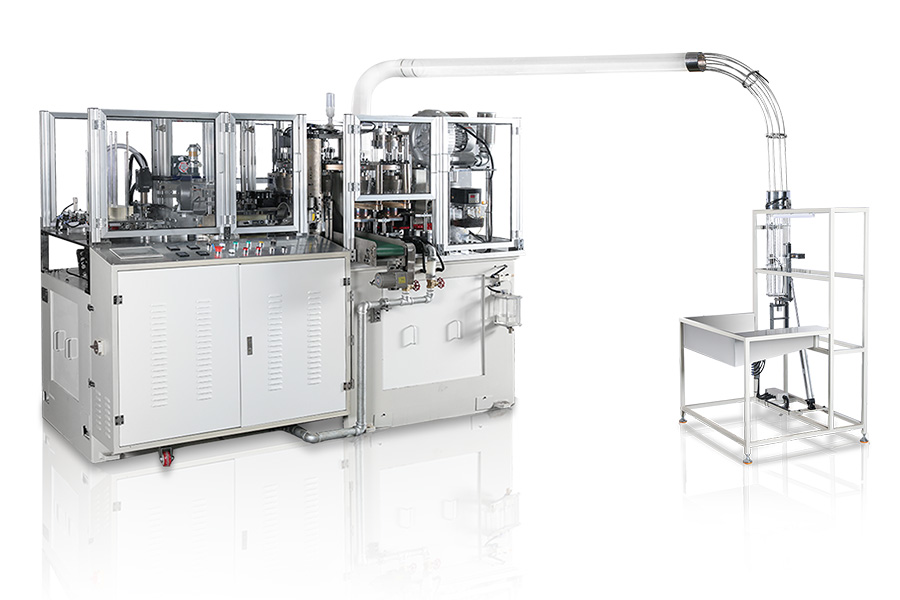

Jezgra visoko performansi stroj za proizvodnju papirnatih šalica leži u njegovoj sposobnosti da se prilagodi složenim i promjenjivim zahtjevima na tržištu. Izvrsni model trebao bi imati mogućnost proizvodnje jednostrukih i dvostrukih PE obloženih PE papirnate šalice , neprimjetno prebacivanje između proizvodnje za šalice hladnog pića i šalica s toplim pićem. Ova fleksibilnost osigurava da proizvodna linija može podnijeti narudžbe različitih klijenata, bilo da se radi o vrućim šalicama s debelim zidom potrebnim za skakanje kave ili šalica dizajniranih za sprečavanje kondenzacije za sladoled i hladna pića. Njegovi mehanizmi izvršenja visokih performansi jamče konzistenciju stvaranja čaša, glatkoće kotrljanja naplatka i čvrstoće dna-svi kritični fizički pokazatelji koji određuju je li papirnata čaša nepropusna i pruža dobro korisničko iskustvo.

Osim preciznih proizvodnih mogućnosti, moderna napredna oprema integrira automatizirane sustave za inspekciju kvalitete. Ovi sustavi obično koriste tehnologiju inspekcije vida kako bi proveli sveobuhvatno skeniranje šalice, unutarnje strane tijela čašice i obje strane dna čašice. Nakon otkrivanja oštećenja poput slomljenog naplatka, rastrganog tijela, pogrešnog kotrljanja naplatka, potencijalnih točaka curenja ili deformiranih šalica, sustav odmah naređuje uređaj za odbacivanje kako bi se automatski odvojio podstandardni proizvod. To osigurava da svaki pojedini proizvod koji se kreće u fazu pakiranja zadovoljava standarde kvalitete 100%, što značajno smanjuje rizik od pritužbi i prinosa kupaca zbog problema s kvalitetom, a istovremeno štedeći značajne troškove povezane s ručnim inspekcijom nakon produkcije u tradicionalnim metodama.

Optimiziranje proizvodne linije za maksimalnu uštedu troškova

Da bi se istinski postigla učinkovitost i duševni mir, imati samo stroj za domaćin daleko je od dovoljnog; Pažnja se mora posvetiti sinergiji i optimizaciji cijelog proizvodnog procesa. Na primjer, opremanje automatskog transportera na ventilatoru papira može donijeti značajne dobitke učinkovitosti. Ovaj uređaj automatski i kontinuirano transportira gomile praznina od papira u stalno u formirajući stroj za oblikovanje, zamjenjujući postupak koji je prethodno zahtijevao često ručno učitavanje od strane operatora. To ne samo da oslobađa radnike od ponavljajućeg rada, drastično smanjujući fizički naprezanje i potrebe za radnom snagom, ali što je još važnije, omogućava neprekidnu kontinuiranu proizvodnju, minimizirajući vrijeme izgubljeno na zaustavljanju za utovar, čime je izravno povećavajući ukupnu izlaznu učinkovitost linije.

Druga ključna točka za poboljšanje ukupne učinkovitosti je automatizirano rukovanje gotovim proizvodima nizvodno. Moderni dizajni omogućuju jezgru opreme za formiranje da se neprimjetno poveže s automatiziranim strojevima za pakiranje. Oblikovane papirne šalice prevoze se izravno i uredno putem transportnog traka u stroj za pakiranje, gdje se automatski broje, slaže, slaže ili bokse. Ovaj integrirani dizajn procesa eliminira vrijeme čekanja i rukovanja između procesa za gotove šalice, dodatno komprimirajući proizvodni ciklus, smanjujući oslanjanje na ručni rad i izbjegavanje potencijalne onečišćenja ili oštećenja proizvoda tijekom intermedijarnih koraka, osiguravajući čistoću i učinkovitost od proizvodnje do pakiranja.

Ključni pokazatelji uspješnosti koje treba uzeti u obzir prilikom procjene opreme

Stoga, pri odabiru temeljne opreme, ulagači moraju dugoročno pregledati i ne usredotočiti se samo na početnu otkupnu cijenu golog stroja. Uistinu izvrstan dio opreme je sveobuhvatna utjelovljenje njegove fleksibilnosti proizvodnje, pouzdanosti kvalitete, stupnja automatizacije i skalabilnosti. Njegova vrijednost leži u njegovoj sposobnosti da djeluje kao mozak i srce proizvodne linije, gradeći gladak, stabilan i gotovo ljudska intervencija modernog proizvodnog sustava bez efikasne povezanosti s drugim automatiziranim pomoćnim strojevima. Tijekom evaluacije, potrebno je temeljito ispitati njegove tehničke detalje, poput stabilnosti proizvodnih kapaciteta, stope oštećenja, razine potrošnje energije i tehničke podrške proizvođača i mogućnosti usluga nakon prodaje. Ovi čimbenici kolektivno određuju sveobuhvatne dugoročne operativne troškove i povrat ulaganja proizvodne linije.